Einige der Hauptgründe, warum Dichtemessungen in der Lebensmittelindustrie wichtig sind, umfassen:

- Qualitätskontrolle: Die Dichte eines Produkts kann Hinweise auf seine Zusammensetzung und Qualität geben. Abweichungen von der erwarteten Dichte können auf Verunreinigungen, unerwünschte Luftblasen oder andere Qualitätsprobleme hinweisen.

- Konzentrationsbestimmung: In der Lebensmittelindustrie wird oft die Dichte gemessen, um den Gehalt bestimmter Inhaltsstoffe, wie Zucker in Sirup oder Salz in einer Lösung, zu bestimmen.

- Formulierung und Rezeptur: Die Dichtemessung kann verwendet werden, um die Konsistenz von Mischungen und Rezepturen zu überprüfen und sicherzustellen, dass sie den gewünschten Standards entsprechen.

- Prozessüberwachung: Während der Produktion kann die Dichte dazu verwendet werden, Prozesse zu steuern und zu überwachen. Zum Beispiel kann die Dichte von Flüssigkeiten in einem kontinuierlichen Prozess gemessen werden, um sicherzustellen, dass die richtige Konzentration beibehalten wird.

- Verpackung: In einigen Fällen kann die Dichte eines Produkts Auswirkungen auf die Verpackung haben. Zum Beispiel können Produkte mit einer höheren Dichte schwerere Verpackungen erfordern.

- Physikalische Eigenschaften: Die Dichte kann auch mit anderen physikalischen Eigenschaften von Lebensmitteln, wie Viskosität, Textur und Gefrierpunkt, korreliert sein.

- Produktdesign: Bei der Entwicklung neuer Produkte kann die Dichtemessung dazu beitragen, das Verhalten des Produkts unter verschiedenen Bedingungen zu verstehen und so die Produktformulierung zu optimieren.

Insgesamt ist die Dichtemessung ein wertvolles Werkzeug in der Lebensmitteltechnologie, das dazu beiträgt, die Qualität und Sicherheit von Lebensmitteln zu gewährleisten und Produktionsprozesse effizient und effektiv zu gestalten.

Ultraschall Durchfluss Messung

Ultraschall-Durchflussmesser sind in vielen Industrien, nicht nur für die Lebensmitteltechnologie, von Bedeutung, da sie den Durchfluss von Flüssigkeiten und Gasen in Rohrleitungen und Kanälen messen können, ohne den Strömungspfad zu beeinflussen. Sie nutzen die Laufzeit von Ultraschallwellen, um die Strömungsgeschwindigkeit und somit den Volumen- oder Massenstrom zu bestimmen. Ein Hauptvorteil von Ultraschall-Durchflussmessern ist ihre Fähigkeit, den Durchfluss zu messen, ohne in direkten Kontakt mit dem Medium zu kommen. Dies macht sie ideal für Anwendungen, bei denen das Medium korrosiv, abrasiv oder steril sein kann. Sie sind auch für eine Vielzahl von Medien, von leitfähigen bis zu nicht leitfähigen Flüssigkeiten und Gasen, geeignet.

Da sie keine beweglichen Teile oder Hindernisse in den Strömungspfad einführen, gibt es keinen Druckverlust, was in vielen Prozessanwendungen von Vorteil sein kann. Da sie auch keine beweglichen Teile haben und nicht direkt mit dem Medium in Kontakt treten, sind sie in der Regel wartungsärmer als andere Durchflussmessgeräte. Bei richtiger Installation und Kalibrierung können sie auch sehr genau sein, was besonders in Industrien wichtig ist, in denen Genauigkeit entscheidend ist. Dies trifft auf Branchen wie Chemie, Pharma oder Lebensmitteltechnologie zu. Die Anwendbarkeit für verschiedene Rohrdurchmesser und Durchflussraten, von kleinen Leitungen bis zu großen industriellen Rohrleitungen, erhöht ihre Vielseitigkeit. In Anwendungen mit aggressiven oder gefährlichen Flüssigkeiten kann das nicht-invasive Messprinzip die Sicherheit erhöhen, da das Risiko von Leckagen oder Expositionen minimiert wird. Ohne bewegliche Teile und mit minimalem Wartungsbedarf können auch die Betriebskosten im Laufe der Zeit niedriger sein als bei anderen Messmethoden.

Messgeräte für die Lebemsmittel Technologie

Dichtemessungen spielen eine wichtige Rolle in zahlreichen industriellen Prozessen. In der Petrochemie beispielsweise werden Dichtemessungen verwendet, um die Qualität von Rohöl oder raffinierten Produkten zu überprüfen und zu gewährleisten. In der Lebensmittel- und Getränkeindustrie helfen sie dabei, die Konsistenz und Qualität von Produkten wie Sirup, Milchprodukten oder alkoholischen Getränken zu kontrollieren und sicherzustellen. Bei der Herstellung von Chemikalien werden Dichtemessungen durchgeführt, um die Konzentration von Lösungen zu bestimmen und Reaktionen korrekt zu steuern. In der Pharmazie sind genaue Dichtemessungen entscheidend für die Formulierung von Medikamenten und anderen therapeutischen Produkten. Auch in der Umwelttechnik, wo das Monitoring von Abwasser und anderen Flüssigkeitsströmen essentiell ist, sind Dichtemessungen von zentraler Bedeutung. Des Weiteren werden in der Bergbauindustrie und bei der Aufbereitung von Erzen Dichtemessungen verwendet, um den Gehalt an wertvollen Mineralien in Schlämmen oder in flüssigen Medien zu bestimmen. Im Großen und Ganzen tragen Dichtemessungen dazu bei, die Qualität, Sicherheit und Effizienz in einer Vielzahl von industriellen Prozessen zu verbessern und zu überwachen.

Für die Dichtemessung in industriellen Prozessen gibt es verschiedene Messgeräte, die je nach Anforderung und Anwendungsbereich ausgewählt werden:

- Hydrometer (Aräometer): Dies ist ein einfaches Instrument, das in einer Flüssigkeit schwimmt und deren Dichte im Vergleich zu Wasser misst. Das Hydrometer taucht je nach Dichte der Flüssigkeit tiefer oder weniger tief ein.

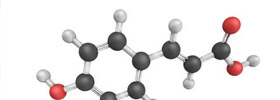

- Schwingungsdichtemessgeräte: Diese Geräte messen die Dichte einer Flüssigkeit, indem sie die Frequenzänderung einer in die Flüssigkeit eingetauchten schwingenden Gabel oder eines anderen schwingenden Elements messen. Die Dichte beeinflusst die Resonanzfrequenz der Schwingung.

- Radiometrische Dichtemessgeräte: Sie nutzen radioaktive Quellen und Detektoren, um die Absorption oder Streuung von Strahlung durch ein Medium zu messen. Die Dichte des Mediums beeinflusst die Menge der absorbierten oder gestreuten Strahlung.

- Ultraschalldichtemessgeräte: Diese Geräte messen die Geschwindigkeit, mit der Ultraschallwellen durch ein Medium laufen. Da die Schallgeschwindigkeit in einem Medium mit seiner Dichte variiert, kann daraus die Dichte abgeleitet werden.

- Korrelationsdichtemessgeräte: Diese Geräte messen die Dichte von Flüssigkeiten durch die Messung von anderen Eigenschaften, die mit der Dichte korreliert sind, wie die Brechungsindex oder die elektrische Leitfähigkeit.

- Gravimetrische Dichtemessgeräte: Sie messen die Dichte durch Vergleich des Gewichts einer bekannten Volumeneinheit des Mediums mit dem Gewicht einer Referenz.

- Gas-Pyknometer: Dies ist ein Gerät, das verwendet wird, um die Dichte von Feststoffen zu messen. Ein bekanntes Volumen des Feststoffs wird in eine Kammer gefüllt und das verdrängte Gasvolumen wird gemessen, um die Dichte zu bestimmen.

Die Wahl des geeigneten Messgeräts hängt von verschiedenen Faktoren ab, einschließlich der Art des Mediums (Feststoff, Flüssigkeit oder Gas), der erforderlichen Genauigkeit, dem Anwendungsbereich, den Umgebungsbedingungen und den wirtschaftlichen Überlegungen.